Технический руководитель Kögel в России: Если «голова» – немец, то и «хвост» также должен быть немец

Снижение снаряжённой массы грузовой техники и увеличение объёма перевозимого груза стало трендом, к которому стремятся все. Однако не каждый представитель рынка прицепной техники сработал на опережение и материализовал концепцию в своих разработках. О том, какие решения компания выводит на рынок, и каковы нынешние аспекты конкуренции, рассказывает технический руководитель ООО «КОГЕЛЬ Трейлер Ру» Николай Лапшов.

– В Европе тема весового контроля – пройденный этап. Насколько сейчас эта проблема актуальна в России, с точки зрения Kögel, как производителя?

– В Европе, да, все регламенты утверждены. А в России – пока нет. 23 июля Минтрансом уже был подготовлен соответствующий документ, но его не приняли в первом чтении. Думаю, это произойдёт во втором или третьем чтении после внесения поправок относительно автоматического весового контроля, который интегрирован с системами «Тахобус» и «Платон». И проводит взвешивание как полной массы, так и осевых нагрузок непосредственно во время движения в скоростном режиме до 140 км/ч.

Сейчас в некоторых регионах в тестовом режиме уже используется система автоматического взвешивания. Первым об этом нам сообщил Краснодарский край. После чего стали разрабатывать продукт, который будет подходить под требования весового контроля.

– Вы пошли по пути, так скажем, наименьшего сопротивления. Использовали на раме в качестве основы износостойкую сталь, а сверху – алюминий. Но оправдано ли это, если перевозить сыпучий груз? Сталь выдержит. А как же алюминий?

– Самое подверженное износу место – это, естественно, ванна. Туда засыпается инертный материал в виде песка, щебня или гравия. И в этом аспекте всё зависит от того, как располагается передняя стенка. Обратите внимание на некоторых наших конкурентов, например, Grunwald. У них прямая передняя стенка и туда материал практически не попадает, а значит, практически нет истирания. У нас же передняя стенка расположена под углом. И мы сделали её стальной по трём причинам. Первая – на неё идёт насыпь материала. Второе – это расположение кронштейна переднего гидроцилиндра. Для того, чтобы был всё-таки упор и давление на стенку. И третье – на перспективу. Упоминая перспективу, скажу, что уже разработан кронштейн под запасное колесо, которое будет крепиться справой стороны на передней стенке. Кронштейн оснащён лебёдкой чтобы при необходимости водитель смог заменить повреждённое колесо.

– Тем не менее у вас борта стальные, а сверху надстройка на заклёпках алюминиевая. Насколько крепкие именно эти места в полуприцепе?

– Как известно, сталь и алюминий абсолютно несовместимые материалы для сварки. Химическая реакция между ними приведёт к неминуемому разрушению последнего. Однако мы используем оба материала в тандеме. Во-первых, напрямую у нас один металл с другим не соприкасается. Во-вторых, стальная ванна и передняя стенка обработана KTL, а алюминиевые боковые и задний борта грунтованы и затем все части окрашены. А ещё между ванной и бортовой частью проложен герметик, что предотвращает химическую реакцию. И плюс соединяются эти элементы болтовым креплением, а точнее, болтами-заклёпками. Представьте, когда самосвал движется по бездорожью, то начинаются статические и динамические нагрузки или своего рода крены. Если металл соединён жёстко, то происходит разрыв. За счёт того, что у нас используется модульная конструкция, то возникают сразу два преимущества. Первое – это то, что нет разрыва на торсионное скручивание и второе – ремонтопригодность. То есть в случае повреждения даже тех же бортов. В этот же день можно заказать данный элемент конструкции на складе Kögel и заменить его в ближайшее время. Если говорить о бортовой конструкции, то в боковых используется износостойкий алюминий толщиной 5 мм, а для заднего тот же материал – 7 мм.

Как правило, замена требуется лишь в нескольких случаях. При истирании металла через 5-6 лет интенсивной эксплуатации техники. Хотя некоторые уверяют, что через 10-12 лет. Или же, когда происходит механическое повреждение металла. Например, зацепили ковшом борт и пробили насквозь или появились разрывы в отдельных местах.

– Если говорить о перевозках тяжёлого груза крупной фракции. Выгодно ли вам как производителю использовать футеровку?

– На данный момент такой задачи не стоит, потому что от клиентов не поступает подобного технического задания. Техника, которую разрабатываем, проектируем и моделируем под российский рынок, всегда является откликом на обратную связь от клиента. Где-то продавцы звонят клиентам, где-то я выезжаю к владельцам. Сообщают информацию нам и коллеги из послепродажного сервиса. Именно процесс двустороннего обсуждения плюсов и минусов в процессе эксплуатации техники даёт нам пищу для размышления, доработки и усовершенствования нашей продукции. Например, в самосвале фиксаторы заднего борта расположены с горизонтальным смещением. То есть утоплены внутрь. До этого у нас, как и у конкурентов были снизу. Клиенты стали замечать, что при разгрузке щебня фракцией 40-60 мм материал попадает между фиксатором и бортом. В лучшем случае борт не закрывался, а в худшем – фиксатор шёл на излом. Именно по этой причине мы написали обоснование, и завод Kögel изменила данную конструкцию. Так что мы идём навстречу клиентам усовершенствуя и модернизируя нашу технику.

– У вас есть идентичные решения как у других игроков рынка. К примеру, длинная ось, облегчённая перфорированная рама. Чего ещё, на ваш взгляд, не хватает рынку? Почему до сих пор приходится сталкиваться с перегрузом?

– Хороший вопрос. Смотрите, благодаря облегчённой раме, алюминиевым ресиверам, алюминиевым колёсным дискам можно снизить полную массу шторного продукта ещё примерно на 900 кг. Всё возможно, но присутствует такой момент – стоимость. Как показывает практика, в Европе люди за это платят, потому как понимают, что штраф огромный и с полицией договориться невозможно, и приобретают технику и она себя окупает. В России, к сожалению, пока на законодательном уровне жёсткие меры не внедрят, на этом будут экономить. Потому что рассуждают: лучше 36-кубовый самосвал сделает две ходки, чем 24-кубовым сделать три.

– Можно сказать, что вы сработали на опережение. А есть ли ещё задел, куда стремиться? Допустим, если клиент выскажет свои пожелания?

– Из моей практики, люди облегчают самосвальные прицепы в Европе. Но есть один нюанс – там хорошие автобаны. И такая техника эксплуатируется по хорошему твёрдому покрытию. А колёсные алюминиевые диски, которые будут использовать у нас по бездорожью под нагрузкой быстро выйдут из строя.

Нужно учитывать, что коммерческая техника выбирается под конкретные транспортные задачи. В этом самосвальном полуприцепе подвеска пригодна для эксплуатации в условиях бездорожья и твёрдого покрытия. Если оставить только поездки по твёрдому покрытию, то облегчить ещё можно. Примерно на 230 кг за счёт подвески и колёсных дисков.

– Стоит ли ждать новых решений в ближайшее время?

– У нас есть возможность ещё снизить снаряжённую массу. Компания Kögel на выставке IAA 2018 в Ганновере уже получила первое место «За инновацию в системе концепт». Немецкие инженеры придумали раму, которая стала легче и прочнее. Речь о раме с вырезами, в которой внутри дополнительно установлены усилители. Более того, она подходит для бездорожья, а значит, будет востребована в России.

Полуприцепов в комплектации с облегчённой рамой мы продали порядка 40-50 единиц. Теперь мы коммуницируем с этими клиентами собирая данные по эксплуатации, чтобы использовать весь спектр статистических показателей для понимания, что можно модернизировать и улучшить в технике. К слову, такой полуприцеп будет эффективен в нашей стране в случае внедрения автоматического весового контроля на законодательном уровне. Если это произойдёт, то уже в следующем выставочном сезоне мы представим новый шторный продукт облегчённой версии.

Если перейти к цифрам, то на данный момент здесь у нас находится шторный полуприцеп снаряжённой массой 5 850 кг. Уже сейчас в таком исполнении он самый лёгкий среди конкурентных аналогов. А если представим полуприцепы с облегчённой рамой с вырезами, то ещё масса в минус уйдёт на 300-400 кг.

– Какие условия и сроки тестового режима при эксплуатации техники вы выдвигаете?

– Минимальный срок тестирования любого продукта нашего бренда составляет 3 года. Если говорить именно о полуприцепах с облегчённой рамной конструкцией, то их испытывали только в Европе. Первым требованием было эксплуатация в международных перевозках, то есть маршруты в Европу и в Россию. Вторым – обязательное обслуживание на сервисных станциях Kögel и неважно в каком регионе. И третье – доступность техники в любое время для фиксации технических и визуальных показаний.

– Скажите, каким образом анализируете рынки, чтобы сделать конкурентоспособное предложение и по цене, и под задачи клиента?

– За маркетинговые исследования отвечают непосредственно немецкие коллеги. Но достаточно информации получаем как от дилеров, так и от клиентов.

Сначала мы проводим опрос клиента. Уточняем какой груз он перевозит, на каком плече и какой ему нужен тип полуприцепа. Проверяем подходит ли ему данный тип техники. Решаем, какие и нужны ли дополнительные опции, чтобы закрепить груз. Для каждой страны были разработаны специальные дополнительные опции под определённые задачи. К примеру, на выставке в Ганновере демонстрировали рефрижератор, у которого стояло нестандартное крепление колеса. Оно автоматически само вытаскивается. Данная опция была разработана для испанского заказчика. Таким образом компания проверяет свои технические возможности создания той или иной опции, чтобы удовлетворить запрос заказчика.

Что же касается России, то изначально здесь проводили анализ, что максимально пользуется спросом и в какой ценовой категории. Оказалось, выгодно предлагать тентованные полуприцепы как шторные обычного типа, так и шторные с бортами.

Кроме того, существует несколько вариантов анализа конкурентов. Первый из них, когда клиент высказывает о продукте своё мнение. Например, купил полуприцеп и рассуждает о его преимуществах. Второй – воочию оценить какой-то продукт конкурентов на выставке. В Германии, например, проводят специальный день для журналистов – «пресс-тест». На улице выставляют технику различных производителей, которые демонстрируют возможности своих продуктов. На таких мероприятиях можно получить исчерпывающую информацию о новинках, о модернизации моделей того или иного бренда, а также компетентные комментарии экспертов.

К нам на стенд приходят конкуренты без бейджа и задают массу вопросов по изменениям в нашей технике. Так что приходится с осторожностью вести диалог и не раскрывать всех секретов.

– В России есть свои локальные игроки, которые выходят на рынок более лёгких прицепов из более узких сегментов. Рассматривает ли компания таких производителей в качестве конкурентов?

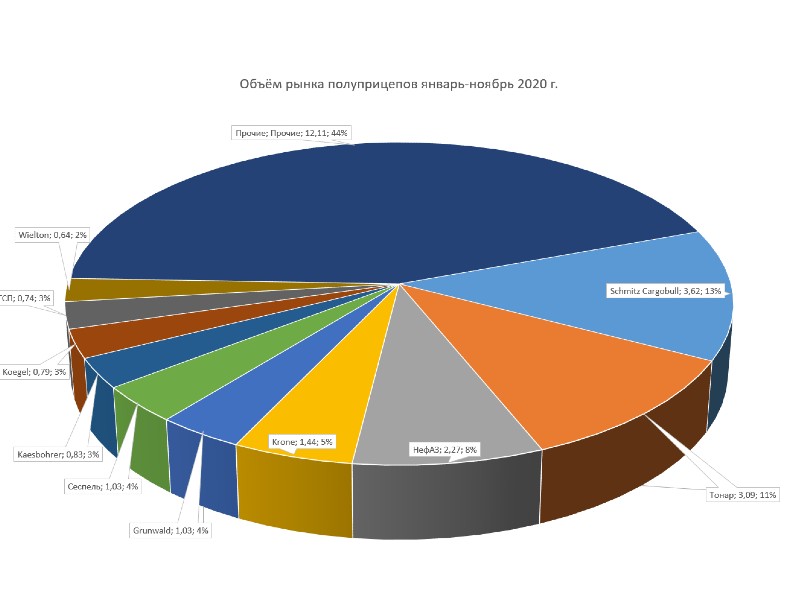

– Сейчас несколько иная ситуация. Тралы мы уже не производим и этот сегмент нам не интересен. В этой нише теперь присутствует другой немецкий бренд. Мы же, изучив российский рынок полуприцепной техники, выделили для себя основные звенья, которые не только максимально востребованы, но и реально приносят прибыль. Каждый клиент выбирает технику согласно своим финансовым возможностям и производственным ожиданиям. Одним важна цена, другим – качество. Поэтому конкуренция присутствует всегда и в любом сегменте. И здесь нужно делать убедительный акцент на преимущества продукта перед оппонентами.

Кстати, относительно траков большинство русских клиентов отдают предпочтение немецким брендам. Бытует в простонародье такие понятия, что седельный тягач – «голова», а полуприцеп – «хвост». И многие следуют принципу: если «голова» – немец, то и «хвост» также должен быть немец.

Сообщить об опечатке

Текст, который будет отправлен нашим редакторам: