Как собирают тяжеловозы Iveco-АМТ? Репортаж с завода производителя

Спрос на уникальные грузовики, способные преодолевать и непроходимые таёжные чащи, и болота, и снежные поля, и прочие сложные участки рельефа, казалось бы, возможен только со стороны военных. Но в автопарках Минобороны из грузовиков преобладают «Уралы» с «КАМАЗами».

А вот нестандартные грузовые вездеходы для лесозаготовителей, недродобытчиков, МЧС, строителей и других заказчиков в России проектируют и полностью изготавливают самостоятельно, пожалуй, только в Миассе. Тут на территории автозавода «Урал» находится ещё одно предприятие — Iveco-АМТ.

Штучный товар

Европейские грузовики Iveco в России занимают небольшую долю рынка. Хотя это серийные автомобили. А в Миассе на заводе Iveco-АМТ в год собирают примерно 800 единиц, что, естественно, капля в море для общего объёма рынка грузовиков, который в 2021 году составил 100 196 машин.

Предприятие, некогда задуманное и реализованное как совместное детище российских «УралАЗа» с «Газпромом» и итальянской Iveco, и радо бы создавать и продавать больше. Производственные мощности позволяют выпускать ежегодно 3500 машин, но, во-первых, спрос ограничен. А во-вторых, изначальная концепция Iveco-АМТ не подразумевала серийную сборку европейских грузовиков.

«Никогда не ставилась задача сборки стандартных автомобилей, которые производят в Европе. Да, сегодня много предприятий, которые занимаются отвёрточной сборкой. Привезли комплектующие какие-то, может быть, купили комплектующие в России, всё это собрали — уже стандартный автомобиль.

Мы всегда делаем автомобили именно под конкретные технологии. То есть общаемся с заказчиком, понимаем, что ему необходимо, и предлагаем решение. Поэтому у нас не стандартные автомобили, которые производят в Европе. Да, есть машины, которые очень похожи на европейские, но очень много абсолютно оригинальных.

Мы очень благодарны нашим учредителям — компании Iveco, которая доверяет нам и позволяет делать такие глубокие доработки автомобилей. Как-то один из наших друзей-конкурентов, глава европейского концерна, будучи здесь у нас в гостях, похлопывая по плечу, сказал: «Юра, вы должны быть благодарны Iveco за то, что они вам так доверяют, в нашей компании это было бы невозможно», — рассказывает заместитель генерального директора ООО «Ивеко-АМТ» Юрий Коростелкин.

Собственно, конструкторы завода практически полностью переделывают шасси Iveco Trakker, включая изменение колёсных баз и формул. В российской линейке присутствуют даже 5-осные машины 10х10, которых под брендом материнской компании нет ни в одной стране. Для таких тяжеловозов даже пришлось специально заказывать мосты Raba, выдерживающие 11,5 тонны.

Технику дорабатывают даже для эксплуатации при -60 °С, чего не предлагает ни один из производителей большой европейской семёрки. Взять, к примеру, 8-метровый лесовоз, который впервые спроектировали на Iveco-АМТ ещё 20 с лишним лет назад, или двухкабинный пожарный автомобиль «тяни-толкай», работающий в тоннелях в Сочи.

За почти 30-летнюю историю существования предприятия конструкторы наработали свыше 2000 опций. И это далеко не предел, так как большая часть заказов требует нестандартных решений.

«Если какая-то партия в 50 автомобилей, то это мы считаем серийным производством. А вообще, делаем единичные автомобили под требования конкретного заказчика. И это касается не просто каких-то косметических изменений — свет, шины и т. д. Нет, мы говорим про глубокие разработки», — подчёркивает Юрий Коростелкин.

Производство

За разговорами мы подходим к серому одноэтажному зданию. Начинаем с цеха окраски и сборки кабин. Нам выдают каски и жилеты со светоотражателями, проводят краткий инструктаж по безопасности. Перед нами огромная территория площадью 4600 м2. Вначале стоят окрасочные камеры и линия катафорезного грунтования от SOP International.

За счёт последней, кстати, предприятие даёт антикоррозийную гарантию на 10 лет. Кабины перемещают по цеху по специально выделенным полосам, размеченным краской. В центре на стапелях висят уже готовые каркасы со стёклами моделей Trakker, но кое-где встречается и Eurocargo.

На постах идёт подключение проводки, шлангов и патрубков, установка бачков для омывающей жидкости и прочих необходимых комплектующих. Всего цех может производить до 5000 кабин в год, но пока потребности в таких количествах нет.

«Всё производство кабины, в том числе и грунтование катафорезное, производится в соответствии с европейскими стандартами Iveco. Поэтому по технологии и конструкции, конечно, всё одинаково. Каркас кабины мы не получаем готовым, к нам приходят отдельные панели, а тут мы уже сварку кабины производим на отдельном участке.

Когда мы начинали наше производство, у нас была и штамповка кабин, но потом мы поняли, что модельный ряд так часто меняется, что с нашими объёмами производства иметь набор штамповой оснастки не совсем выгодно. Поэтому все панели мы получаем с Iveco и здесь уже варим, далее катафорезное грунтование, окраска», — описывает технологический процесс зам. директора ООО «Ивеко-АМТ».

А мы перемещаемся в авто-сборочный комплекс. На входе — целый арсенал шин на дисках. Тут же и вереницы коробок, несколько рядов мощных мостов. Наш провожатый объясняет, что это —

перспективная территория для дальнейшего развития. А пока её используют в качестве складов, где хранят комплектующие.

Чуть дальше идёт работа с рамами. Лонжероны привозят из Европы, а тут уже их удлиняют, укорачивают, усиливают в соответствии с техническим заданием для клиента.

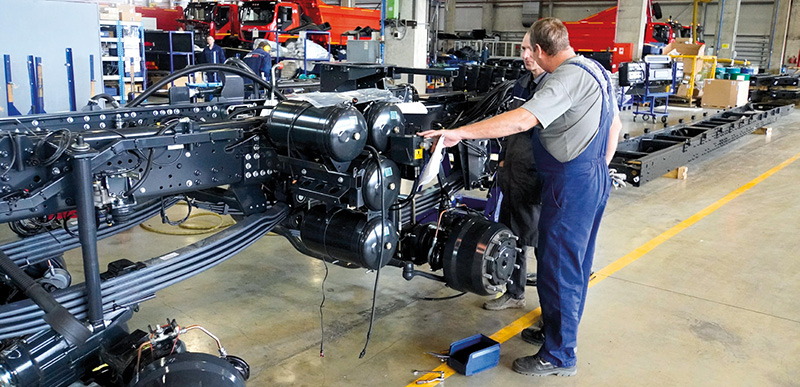

«Закладываем раму и начинаем сборку в перевёрнутом состоянии, то есть получается кверху ногами. Это для удобства монтажа, потому что все агрегаты надо будет поднимать вверх и опускать на раму. После установки колёс каркас автомобиля переворачиваем и перемещаем на следующую линию конвейера. Крупные комплектующие, которые привозят на предприятие, сразу подают на сборку, минуя склады.

Мелкие детали принимают и помещают на склад. Если посмотрите, то ни проволоки, ни заборов нет. Но находиться на территории складов имеют право только специальные люди по спецпропуску. Просто рабочий, чтобы подойти, и то, что ему хочется, взять не может», — поясняет Юрий Коростелкин.

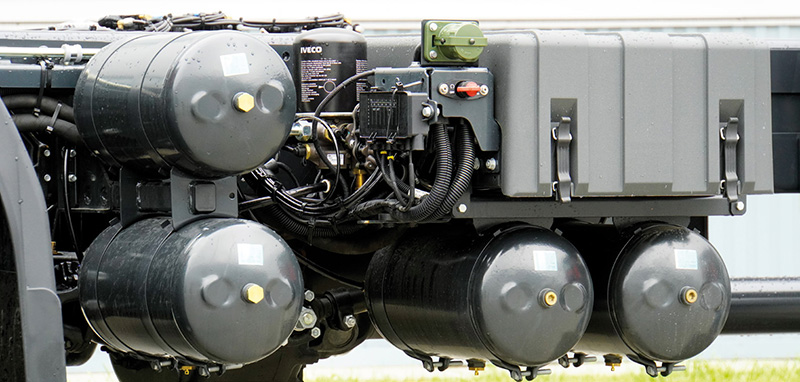

К слову, в отличие от стандартной линейки Iveco Trakker, в российских версиях на заводе в Миассе машины комплектуют автоматическими коробками передач Allisson или механическими ZF и импортными мостами Raba или Kessller.

На каждый экземпляр шасси заводят отдельную документацию. Только не на бумаге. Iveco-АМТ, как современное предприятие, использует электронный документооборот. На этапе создания заказа его формируют в производственной системе, конструкторы наполняют его опциями. Отдел закупок видит, какие детали им необходимо заказать, отдел сборки видит готовые чертежи. Работа кипит.

Наш провожатый отмечает, что когда Iveco выводит на рынок новую грузовую модель, то инженеры российского предприятия берут на вооружение все наработки европейских коллег. Иногда приходится комбинировать решения от разных шасси. Например, думали взять двигатель от Stralis и поставить его на Trakker.

«Очень долго маялись, потому что с точки зрения совместимости электроники получилась задача сложная. Даже с партнёрами из Iveco мы обсуждали вопросы адаптации двигателя, они чесали затылок. Говорят, ребята, ну это очень сложная задача. А потом мы решили немножко пойти по-другому, не двигатель на Trakker ставить, а наоборот, усилить Stralis, чтобы обеспечить надёжную грузоподъёмность.

И действительно, под Stralis поставили раму, мосты, раздатку, а электронику оставили всю его родную. И после этого буквально в течение месяца мы сделали образцы сначала 6х4, потом 6х6. Прошли уже все испытания, ну и сейчас оказалось, что базовый автомобиль Stralis меняется. Поэтому мы ждём, как появится газовый Stralis, так мы сразу сделаем и газовый Trakker», — говорит представитель ООО «Ивеко-АМТ».

А мы идём к пролёту установки надстроек. Их, кстати, тоже делают на предприятии. Лесовозные, самосвальные, плитовозные, передвижные мастерские и другие. Только автоцистерны заказывают на стороне.

«Вот это как раз наша последняя разработка — облегчённая платформа. Задача была не только просто уменьшить вес платформы, если видите, что у неё нет многочисленных вертикальных усилителей. Нужно было сделать платформу, которая максимально подходила бы для работы на Севере, то есть обогреваться. Здесь стопроцентный обогрев днища и нижней части боковины. Видите, днище выпуклой формы.

Это позволяет нагрузку увеличить и создать пространство между двумя этими листами, где можно будет пускать тёплые выхлопные газы для обогрева. Когда при минус 40 градусах влажный грунт сваливается и видно, как от платформы идёт пар. С точки зрения производства, конечно же, оно сложнее намного, потому что вот этот гнутый лист борта требовал применения высокопрочной стали», — показывает самосвальный кузов г-н Коростелкин.

Предприятие изготавливает несколько десятков видов только самосвальных платформ — прямоугольные, ковшовые, облегчённые, различной ёмкости от 16 до 32 кубов из разной стали. Есть и тяжёлые платформы для карьера с большей степенью защиты, большими козырьками и толщиной дна вместе с футеровкой до 18 миллиметров.

Все равны, как на подбор

На улице стоят несколько грузовиков. Какие-то ждут испытаний, какие-то уже приёмку клиента. Тут и бортовой автомобиль с гидравлическим манипулятором, и седельные тягачи, и лесовозы. На одном из тягачей установлено ДЗК, односкатная ошиновка, металлические крылья. А нас уже подводят к опытному образцу пятиосного шасси.

«Этот автомобиль в самом простом исполнении со стандартной рамой. Как правило, такие автомобили идут уже со специальной нарезной рамой, шириной 2,5 метра для того, чтобы можно было катушку опускать. Для этого мы разработали и изготовили собственную новую раму. Подвеска везде механическая, кроме третьей оси, она пневматическая, для того, чтобы можно было настраивать нагрузку на ось в зависимости от установленного оборудования.

Получается, что все силовые агрегаты, мосты, подвеска на данном автомобиле, рама, ну естественно, раздаточная коробка от Trakker, кабина от Stralis. Соответственно, вся пневматика, электрика — это тоже от Stralis. На данном автомобиле установлена роботизированная коробка ZF TraXon», — презентует Юрий Коростелкин.

Потребителям новую модель планировали презентовать уже в этом полугодии, но с учётом остановки поставок в Россию комплектующих Iveco, сроки сдвинутся.

Текст: Артём Щетников. Фото: Евгений Ошкин

Сообщить об опечатке

Текст, который будет отправлен нашим редакторам: