Сушильные барабаны для АБЗ: выбираем качественные аналоги

На правах рекламы

erid: 4CQwVszH9pSaq4vkg6o

По данным опроса РСПП, проведённого среди компаний различных отраслей, 20% российских промышленников столкнулись с невозможностью замены устаревшего или вышедшего из строя импортного оборудования, что негативно отразилось на их работе. Причина тому — трудоёмкая и дорогостоящая транспортировка необходимых запчастей для ремонта из-за рубежа. Трудности возникли и у компаний, выпускающих асфальтобетонные заводы.

Решение проблемы с нехваткой комплектующих для АБЗ озаботило российских производителей оборудования, в том числе ООО «БИОИНВЕСТ» (торговая марка «Сушильный-барабан.рф»). В перечень проектов, выполненных компанией в рамках импортозамещения, входят произведённые из отечественных материалов аналоги сушильных барабанов для АБЗ таких марок, как Wibau (Германия), Ammann (Швейцария), Amomatic (Финляндия), Askom (Чехия) и «КредМаш» (Украина).

Кроме этого, в номенклатуре производителя представлены модульные линии из бункеров холодной дозации, рукавные фильтры с поворотным механизмом, битумные ёмкости и конвейеры. Также сейчас в разработке инженерного отдела «Сушильный-барабан.рф» находятся агрегат готовой смеси, блоки ЩМА и силосы.

Инжиниринговый подход к оборудованию для АБЗ

Отличительной чертой компании является возможность предоставления инжиниринговой услуги «Обратное проектирование», также известной как «Реверс-инжиниринг». Она включает в себя: выезд на площадку клиента, проведение замеров оборудования, создание конструкторской документации, проектирование и производство идентичного оборудования, а также этап модернизации.

Команда «Сушильный-барабан.рф» выполняет модернизацию оборудования, исходя из пожеланий заказчика. Этот процесс может включать замену привода на его более современный тип (через ролики на мотор-редукторы), утолщение стенки барабана, применение разных вариантов крепления лопаток (сварной/болтовой и т. д.). Специалисты занимаются модернизацией не только барабанов, но и другого оборудования для асфальтобетонных заводов. Инженеры могут укрепить стенки бункеров и силосов, предусмотреть или обновить необходимые переходники и фланцы в зависимости от конфигурации завода.

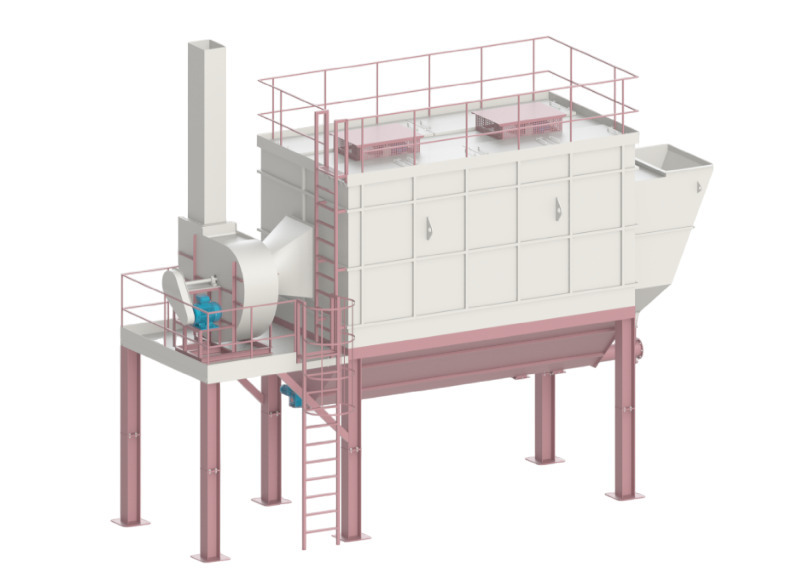

Один из последних выполненных проектов компании для строящегося АБЗ — это модернизированный рукавный фильтр (на основе РФУ от Ammann) с уникальным поворотным механизмом.

Процесс работы рукавного фильтра:

- забор частиц происходит в результате работы вентилятора, который подтягивает загрязнённый воздух из сушильного барабана и пропускает его через фильтровальные рукава;

- проходя через фильтровальный рукав, пылевые частицы оседают на его внутренней структуре;

- регенерация рукавов фильтра происходит благодаря уникально разработанному поворотному механизму*, что перекрывает фланец подачи воздуха, из-за чего происходит встряхивание рукава;

- после этого частицы, подверженные встряхиванию, попадают в приёмный бункер, в котором установлен шнековый транспортер, и перемещаются по нему в зону выгрузки.

*поворотный механизм позволяет уменьшить износ фильтровальных рукавов внутри него.

Непрерывное импортозамещение

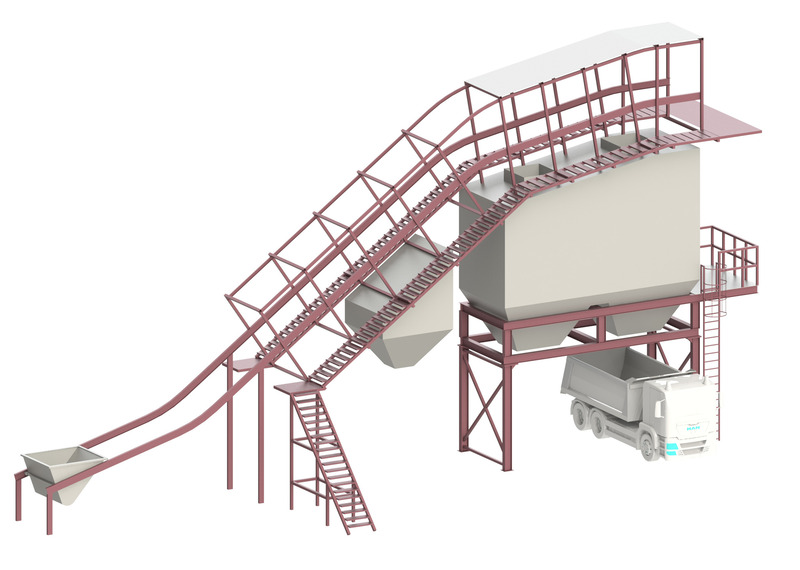

Перечень проектов «Сушильный-барабан.рф» постоянно растёт, что указывает на текущую потребность рынка в оборудовании для АБЗ. Компания не останавливается на уже освоенных позициях, а берётся за разработку новой техники. К примеру, сейчас специалисты подготавливают конструкторскую документацию на агрегат готовой смеси (АГС).

АГС предназначен для приёма, кратковременного хранения и выгрузки в автотранспорт готового асфальтобетона.

В состав агрегата входят: два накопительных бункера на 60 и 80 м3 (объём бункеров может меняться в зависимости от технического задания заказчика), промежуточный бункер, эстакада, СКИП, лебёдка и система аварийной остановки СКИПа.

Готовое сырьё попадает в СКИП и перемещается по нему при помощи лебедок. Остановку СКИПа в местах его загрузки и разгрузки осуществляет тормоз по команде командоаппарата. Остановка и выгрузка СКИПа может происходить над бункером промежуточной выгрузки или в накопительные бункеры, покрытые теплоизоляционным материалом.

Теплоизоляция в бункерах, оснащённых сигнализаторами верхнего уровня и датчиками контроля температуры, позволяет длительное время сохранять температуру асфальта. Такая система позволяет оптимизировать непрерывный цикл производства асфальтобетона.

Стоит учесть, что «Сушильный-барабан.рф» занимается реализацией множества абсолютно разных проектов, начиная от сушки органических и химических материалов, заканчивая производством окалочных барабанов для титановой стружки, применяемых при подготовке ферросплавов.

Только в течение последних месяцев специалисты отгрузили оборудование в Ростовскую, Нижегородскую, Московскую и Самарскую области. Всё это возможно благодаря профессиональному техническому отделу компании: команда инженеров берётся за новое с интересом и желанием как можно эффективнее и качественнее решить задачу клиента.

Следить за свежими новостями компании можно на таких платформах, как:

По запросу оборудования обращаться:

- по телефонам: 8 (800) 700 96 43 и +7 (910) 891 28 64

- на электронную почту: office@sush-baraban.ru

- на официальный сайт: сушильный-барабан.рф

Нижний Новгород, пер. Бойновский д. 19

Тел.: 8 800 700 96 43, +7 (831) 212-96-43

Сообщить об опечатке

Текст, который будет отправлен нашим редакторам: